今科技术/转摘

数控机床经过多年的使用,其重复定位精度都有不同程度的降低。针对这种情况,通过对机床的反向间隙进行测量,在机床系统参数中对各个轴进行重新补偿,可以有效地提高机床的加工精度,从而有效保证零件的加工质量。

/序言/

配备FANUC数控系统的机床以其高效、精准的加工性能而被经常使用。然而,随着机床使用时间的增长,由于机械零件的磨损、松动以及控制系统的误差等原因,机床的反向间隙会逐渐增大,就会对加工精度产生严重影响。准确测量并合理补偿机床反向间隙,对于提高机床的加工精度、保证加工零件的质量以及延长机床的使用寿命具有重要的意义。

/产生问题/

某零件在一台带A轴VMC300数控铣床上铣扁部位时,零件装夹在A轴上,先铣一面,A轴转180°后铣另一面,但是加工完以后发现两平面平行度很大,根本无法保证使用要求。按常理说,一次装夹铣出的零件的位置度应该可以保证。在经过较长时间摸索,排除了一系列原因之后,推测A轴在程序指令转动180°时,实际转动的角度没有达到要求,通过试验,将零件进行多个角度旋转,然后打表,最后证实了A轴传动存在较大间隙。

/反向间隙的产生原因/

数控机床在经过较长时间的使用后,机床传动机构运动副会出现磨损,机床传动机构之间出现间隙,称为反向间隙。反向间隙表现为机床的定位精度以及重复定位不高,无法很好地保证加工中那些精度要求较高的尺寸,加工出的零件质量状态也不稳定,具体原因如下。

(1)机械结构方面 主要有以下3个原因。

1)滚珠丝杠螺母副间隙。滚珠丝杠螺母副在长期运行过程中,滚珠与丝杠、螺母之间会产生磨损,导致间隙增大。装配过程中,如果预紧力调整不当,也会使滚珠丝杠螺母副在使用过程中出现间隙。

2)导轨副间隙。机床导轨在长时间使用后,导轨面会出现磨损,使得导轨副之间的间隙增大。导轨的润滑不良或者受到外界冲击等因素,也会影响导轨副的精度,进而产生间隙。

3)传动链中的间隙。齿轮、齿条等传动部件在长期使用后,齿面会出现磨损,导致传动链中的间隙增大。联轴器等连接部件的松动也会引起传动链中的间隙。

(2)控制系统方面 主要有以下2个原因。

1)伺服电动机的滞后。伺服电动机在响应控制系统的指令时,由于电动机的电气特性和机械惯性等原因,会存在一定的滞后现象,这可能导致反向间隙的出现。

2)控制系统的误差。数控系统在计算和控制机床运动时,可能会由于算法的精度限制、传感器的误差等因素,产生一定的控制误差,进而影响机床的运动精度,导致反向间隙。

反向间隙的不良影响

(1)对加工精度的影响 具体如下。

1)尺寸误差。反向间隙会导致机床在正反向运动转换时,实际移动距离与指令移动距离之间存在偏差,从而使加工零件的尺寸出现误差。对于高精度加工要求的零件,这种尺寸误差可能会超出允许范围,导致零件不合格。

2)形状误差。反向间隙还会影响机床在加工复杂形状零件时的精度,使加工出的零件形状出现偏差,如圆弧不圆、直线不直等。

3)表面质量下降。由于反向间隙的存在,机床在加工过程中可能会出现振动,从而影响加工表面质量,使表面粗糙度值增大。

(2)对加工效率的影响 具体如下。

1)加工时间延长。为了弥补反向间隙带来的误差,机床在加工过程中可能需要进行多次调整和补偿,这会延长加工时间,降低加工效率。

2)刀具磨损加剧。反向间隙引起的振动和不稳定运动,会使刀具的磨损加剧,缩短刀具的使用寿命,增加刀具更换的频率,进一步降低加工效率。

/解决措施/

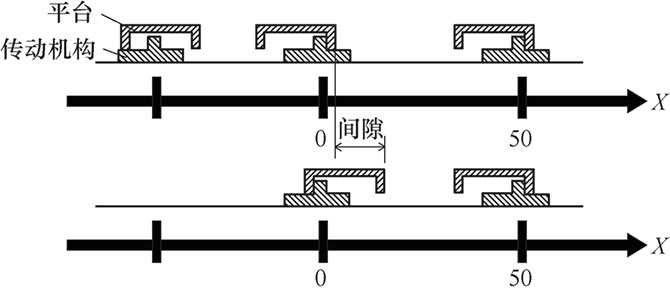

针对部分无法在系统参数中进行补偿的机床,可以在加工时优化加工路径或者在程序中进行补偿,达到消除反向间隙的目的。图1为机床反向间隙产生原理。

图1 机床反向间隙产生原理

为了消除间隙对实际转动的影响,将零件装夹在A轴上,然后在程序中先转动20°,使间隙排在一侧,加工第一面,然后再转动180°,加工第二面。利用此方法,加工出的零件具有较好的平面度。

/机床反向间隙测量/

(1)千分表测量法 具体方法如下。

1)测量原理。将千分表固定在机床的工作台上,使其测量头与机床的移动部件接触。通过手动移动机床的移动部件,使千分表的测量头在移动部件的正反向运动中产生位移,从而测量出机床的反向间隙。

2)测量步骤。①选择合适的位置将千分表固定在机床工作台上,确保千分表的测量头与机床移动部件可靠接触,并调整千分表指针归零。②手动移动机床:通过手动操作机床的移动轴,使移动部件在正反向运动中缓慢移动,观察千分表的读数变化。③记录数据:在移动部件正反向运动转换时,记录下千分表的最大读数差值,即为反向间隙值。

(2)激光干涉仪测量法 具体方法如下。

1)测量原理。激光干涉仪利用激光的干涉原理,通过测量激光束在机床移动部件正反向运动中的干涉条纹变化,来精确测量机床的反向间隙。

2)测量步骤。①将激光干涉仪的发射器和接收器分别安装在机床的固定部分和移动部分,调整光路使其平行于机床的移动轴。②启动激光干涉仪:按照激光干涉仪的操作说明,启动仪器并进行参数设置。③测量数据:通过控制系统使机床的移动部件在正反向运动中移动,激光干涉仪会自动记录下移动过程中的位移数据。④分析数据:根据激光干涉仪记录的数据,计算出机床的反向间隙值。

(3)数控系统内置测量功能 具体方法如下。

1)测量原理。一些先进的 FANUC 数控系统具有内置的反向间隙测量功能。通过系统发送特定的指令,使机床的移动部件进行正反向运动,系统会自动记录下运动过程中的位移数据,并计算出反向间隙值。

2)测量步骤。①进入系统参数设置,在数控系统的参数设置界面中,找到反向间隙测量功能的相关选项。②启动测量程序:按照系统提示,启动反向间隙测量程序。③等待测量完成:系统会自动控制机床的移动部件进行正反向运动,并记录数据。测量完成后,系统会显示出反向间隙值。

(4)测量案例 本文采取千分表测量法。测量选择机床VMC1000,编号:36500XX,需要千分表一块,以X轴为例,测量机床X轴的反向间隙,测量步骤如下。

1)设定坐标系,将千分表固定在主轴上,按指令G90G1X-20;G1X0移动,在X0处固定1定位块,将千分表对零。

2)抬高Z值,按指令G1X50移动。

3)按指令G1X0移动,再降低主轴高度,使千分表再次跟定位块接触,记录千分表的差值,这个差值就为机床在X轴方向的反向间隙值。

4)为了保证反向间隙测量的准确值,重复上述步骤,最后取平均值。为了提高测量效率,可以编专用制数控程序。

%O001

G0G90G54X-20Y0

G1G43H1Z30F500

Z0F50

#1=0

N1X-20

X0

M0/(手动将千分表对零)

Z30

X50

X0

Z0

G4P10

IF[#1LT5]GOTO1

G0G49Z0

M30%

/反向间隙补偿的方法/

(1)软件补偿法 具体方法如下。

1)补偿原理。软件补偿法是通过修改数控系统的参数,实现对机床反向间隙的补偿。当机床的移动部件在正反向运动转换时,系统会根据预设的补偿值自动调整移动距离,以消除反向间隙的影响。

2)补偿步骤。①测量反向间隙:首先使用上述测量方法,准确测量出机床各个轴的反向间隙值。②进入系统参数设置:在FANUC数控系统的参数设置界面中,找到与反向间隙补偿相关的参数。③输入补偿值:将测量得到的反向间隙值输入到相应的参数中,保存设置。④验证补偿效果:启动机床进行加工测试,检查加工零件的尺寸精度和表面质量,验证补偿效果。如果补偿效果不理想,可以适当调整补偿值,直到达到满意的效果为止。

(2)硬件补偿法 具体方法如下。

1)补偿原理。硬件补偿法是通过在机床的机械结构中增加补偿装置,来实现对反向间隙的补偿。常见的硬件补偿装置有弹簧、橡胶垫、调整螺母等。这些补偿装置可以在机床运动过程中,自动产生一个与反向间隙相反的力或位移,从而消除反向间隙的影响。

2)补偿步骤。①选择补偿装置:根据机床的结构特点和反向间隙的大小,选择合适的硬件补偿装置。②安装补偿装置:将补偿装置安装在机床的机械结构中,确保安装牢固可靠。③调整补偿装置:根据实际情况,调整补偿装置的参数,如弹簧的预紧力、调整螺母的位置等,以达到最佳的补偿效果。④验证补偿效果:与软件补偿法一样,进行加工测试,验证硬件补偿的效果。

(3)补偿案例 本文采取软件补偿法,具体方法如下。

1)在FANUC数控机床操作界面,依次选择system、参数,输入1851并检索,在弹出的界面中对各个轴依次进行反向间隙补偿,机床回参考点。

2)针对部分机床不可以对参数进行补偿的,在需要加工某些精度要求较高的尺寸时,根据机床的间隙值大小,在程序中给予补偿。由于反向间隙的存在,在编制数控程序时,比如钻多个孔时,走刀路径最好可以优化为单向的,可以避免因为反向间隙的存在,影响孔的位置精度。

/补偿效果的验证与分析/

(1)验证方法 具体如下。

1)加工零件测试。选择一些具有高精度要求的零件进行加工,在补偿前和补偿后分别进行加工,并比较加工零件的尺寸精度、形状精度和表面质量。可以使用三坐标测量仪等精密测量设备,对加工零件进行测量,以准确评估补偿效果。

2)精度测量。使用千分表、激光干涉仪等测量仪器,对机床的移动部件进行精度测量。在补偿前和补偿后,分别测量机床在正反向运动中的位移精度,并比较测量结果。可以进行多次测量,取平均值,以提高测量的准确性。

(2)分析结果 如下所述。

1)补偿效果良好。如果补偿后的零件尺寸精度和表面质量明显提高,机床在正反向运动中的位移精度也有显著改善,说明反向间隙补偿效果良好。可以进一步分析补偿前后的数据变化,评估补偿的稳定性和可靠性。

2)补偿效果不理想。如果补偿后的零件仍然存在较大的尺寸误差和形状误差,或者机床的位移精度没有明显提高,说明反向间隙补偿效果不理想。此时,需要重新检查测量方法是否准确、补偿值是否正确、补偿装置是否安装到位等因素,并采取相应的措施进行调整。

/结束语/

反向间隙的存在影响了数控机床精度和产品质量。通过准确测量反向间隙,并根据实际情况采用合理的补偿方法,可以有效地解决这些问题。对一些使用年限较长,加工精度不能满足要求的机床进行反向间隙的测定并且进行相应补偿,从经济效益和质量保证方面都有着较为实际的意义。